超低収縮・低環境負荷型・設計基準強度220N/mm²コンクリートを開発

―自己収縮ひずみを従来の20%~30%に低減―

■ 概要

三井住友建設株式会社(本社: 東京都中央区佃二丁目1番6号 社長 新井 英雄)は、産業副産物を使用することでCO2排出量を削減しつつ、高強度で流動性が高く、さらに自己収縮を大幅に低減した設計基準強度220N/mm2の超高強度コンクリートを、東京大学大学院工学系研究科 野口貴文教授と共同で開発し、一般財団法人 日本建築総合試験所の「建築構造部材プレキャストコンクリート製品に用いるコンクリートの生産技術証明」*1をSMCプレコン株式会社*2と共同で取得しました。

■ 背景

当社はこれまでに、設計基準強度200N/mm2 の高強度コンクリートについて現場打設およびプレキャスト工法による品質管理手法を確立してきましたが、以下の課題がありました。

(1) 通常の高強度コンクリートに比べ自己収縮が大きいため、形状や配筋の状況によっては、部材にひび割れを発生させる場合がある。

(2) セメントは製造時に多くのCO2が発生するため、セメントを大量に使用する高強度コンクリートは、環境への負荷が大きい。

(3) 設計基準強度200N/mm2を満足するには加熱養生が必須であり、現場打設工法への対応が難しい。

(4) セメント等の粉体が多く、通常の高強度コンクリートに比べ流動性が低いため、過密に配筋された箇所への充填が困難な場合がある。

以上の背景から、当社では超高強度コンクリートについて、産業副産物を使用した低環境負荷型コンクリートの技術開発に取り組み、より高強度で流動性が高く、さらに自己収縮を大幅に低減した超高強度コンクリートを開発しました。

■ 開発したコンクリートの特徴

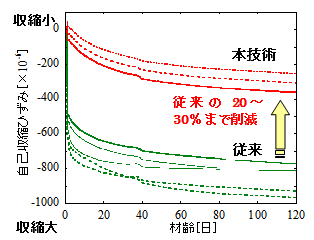

(1) 自己収縮ひずみは200~350×10-6程度であり、従来の20~30%にまで低減されています (図-1)。

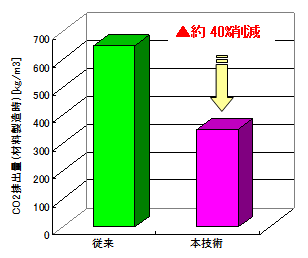

(2) 200N/mm2級で比較すると、CO2の排出量は、従来よりも約40%削減されます(図-2)。

(3) 蒸気養生をしなくても、断熱材で被覆して養生することで、約250N/mm2の強度を得られ、現場打設工法にも対応可能です。また、一般的なプレキャスト工場の設備で蒸気養生することで、270N/mm2を超える強度を得られます。

図-1 自己収縮ひずみの測定例 |

図-2 200N/mm2級コンクリートのCO2排出量の比較例 |

■ 今後の展開

当社は、独自のプレキャスト工法*3を開発し、数多くの超高層住宅へ適用してきました。

今後は製造性・経済性を追求し、より高品質で耐久性を併せ持つ超高層住宅の提供を促進していきます。また、当社の得意分野である超高層住宅から橋梁をはじめとした土木工事まで、幅広い適用を推進します。

以上

*1: 生産技術証明事業は建築構造部材プレキャストコンクリート製品に用いるコンクリート強度が設計基準強度を上回ることを保証するための生産技術の証明を行うものです。

(日本建築総合試験所HPより)

*2: SMCプレコン株式会社(連結決算対象)

*3: スクライム工法、スクライムH工法(柱、梁、およびその接合部をプレキャスト化したフルプレキャスト工法)など

<お問い合わせ先>

リリースに記載している情報は発表時のものです。